QUY TRÌNH ĐÙN ÉP NHÔM TỪ A → Z: GIẢI THÍCH DỄ HIỂU

QUY TRÌNH ĐÙN ÉP NHÔM TỪ A → Z: GIẢI THÍCH DỄ HIỂU CHO NGƯỜI MỚI TRONG NGÀNH

Đùn ép nhôm (Aluminum Extrusion) là một trong những công đoạn quan trọng nhất để tạo ra các thanh nhôm định hình dùng trong xây dựng, công nghiệp, nội thất, ô tô…

Mặc dù nghe có vẻ phức tạp, nhưng quy trình này thực chất tuân theo một chuỗi bước rõ ràng, khoa học và tối ưu hóa từng giai đoạn.

Hãy cùng tìm hiểu toàn bộ quy trình đùn ép nhôm từ khi billet còn là phôi thô cho đến lúc ra thanh nhôm thành phẩm, kèm theo ảnh minh họa phù hợp cho từng phần.

1. Chuẩn bị billet – bước nền tảng cho chất lượng sản phẩm

Billet nhôm (phôi nhôm) thường được sản xuất bằng phương pháp đúc bán liên tục và sẽ được cắt theo kích thước phù hợp với máy đùn.

Trước khi đưa vào dây chuyền, billet cần được:

✔ Sàng lọc tạp chất

✔ Kiểm tra bề mặt

✔ Đồng nhất hóa (Homogenizing) để ổn định tổ chức kim loại

Billet tốt = tốc độ đùn ổn định + bề mặt nhôm đẹp + ít lỗi sọc/vân.

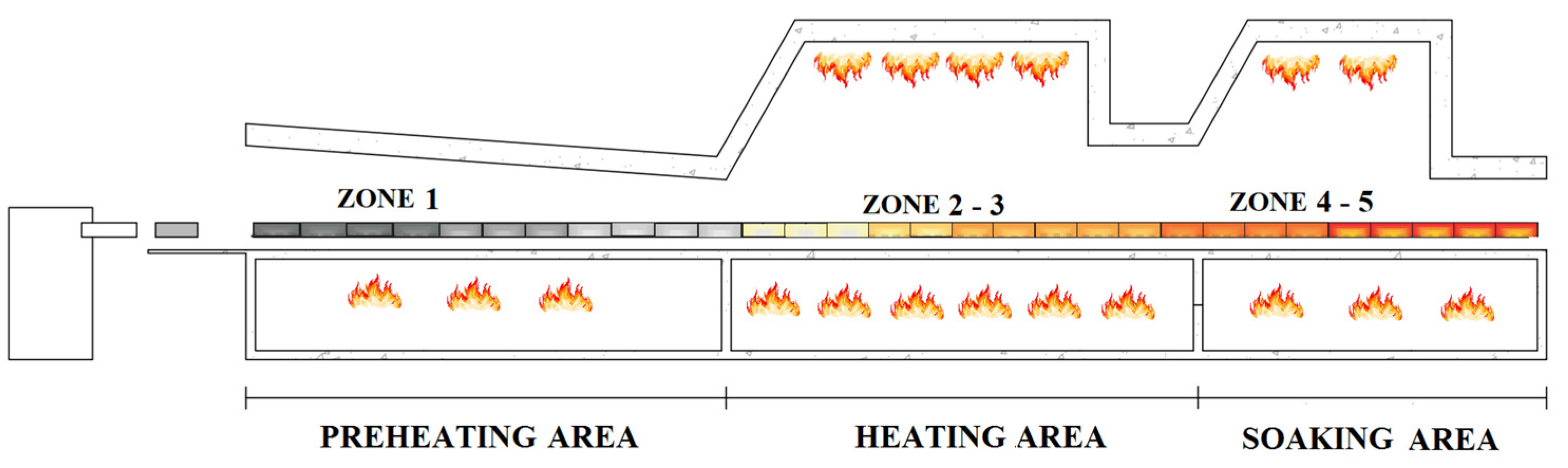

2. Gia nhiệt billet – đạt đúng nhiệt độ mới đùn được

Billet được đưa vào lò gia nhiệt ở nhiệt độ khoảng:

-

430–500°C (tùy mác hợp kim, đặc biệt 6063 – phổ biến nhất)

Mục đích:

✔ Làm billet mềm hơn để dễ đùn

✔ Giảm lực ép

✔ Giảm nguy cơ “nổ billet” hoặc bề mặt xấu

❗ Gia nhiệt quá thấp → billet cứng, khuôn dễ hỏng

❗ Gia nhiệt quá cao → billet chảy, gây lỗi xỉ, rỗ khí

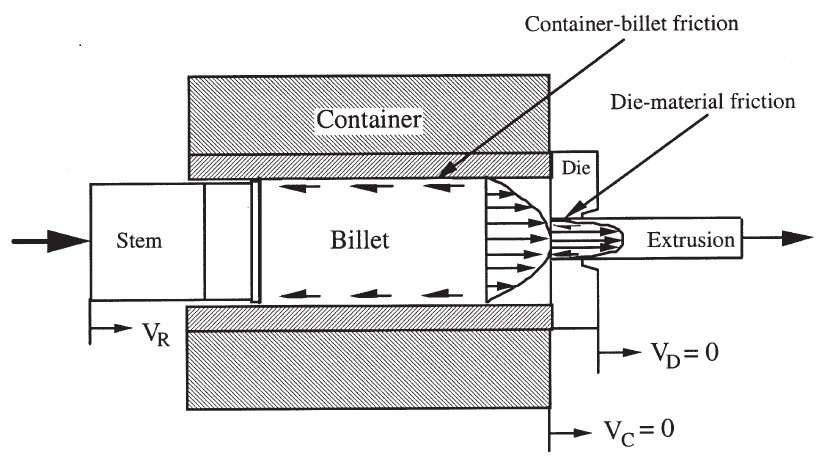

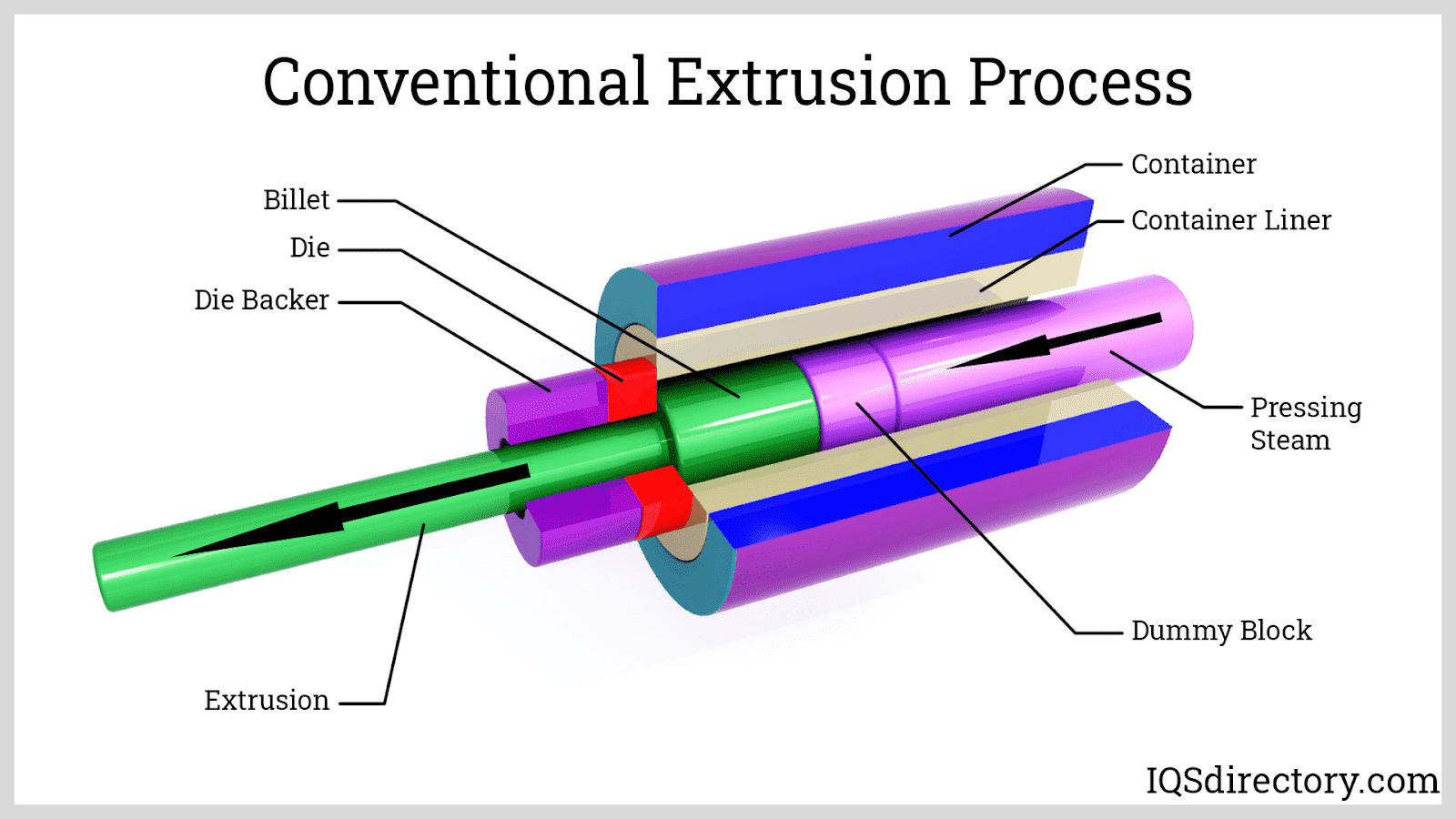

3. Nạp billet vào máy đùn – chuẩn bị đẩy qua khuôn

Billet sau khi được đưa ra khỏi lò sẽ được nạp vào container của máy đùn.

Bộ phận chính:

-

Container

-

Ram (piston đẩy)

-

Die (khuôn đùn)

Bề mặt billet ở bước này rất quan trọng. Để tránh oxy hóa và hình thành xỉ, nhiều nhà máy dùng:

✔ Chất phủ BN (Boron Nitride)

✔ Lớp cách nhiệt

✔ Chất tách khuôn

4. Đùn ép qua khuôn – giai đoạn quan trọng nhất

Khi piston đẩy billet vào khuôn, nhôm nóng được ép qua những lỗ mang hình dạng profile mong muốn.

👉 Đây là bước quyết định:

✔ Hình dạng thành phẩm

✔ Độ chính xác kích thước

✔ Bề mặt nhôm (mịn – bóng – ít sọc)

✔ Tốc độ đùn nhanh hay chậm

Khuôn đùn được làm từ thép chịu nhiệt H13 và có tuổi thọ giới hạn, nên việc bảo dưỡng – xử lý bề mặt – phủ BN là bắt buộc.

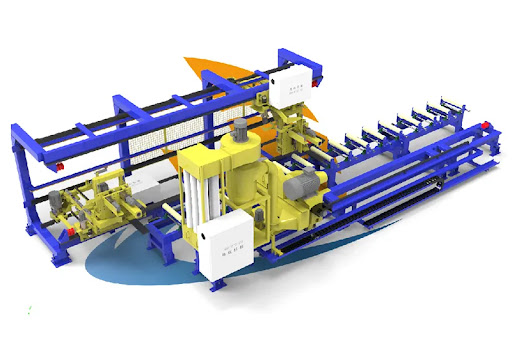

5. Kéo dài, làm thẳng và làm nguội thanh nhôm

Khi nhôm vừa ra khỏi khuôn, nó vẫn còn rất nóng (450–520°C).

Nhà máy sẽ:

-

Dùng băng tải + quạt gió (air quench)

-

Hoặc hệ thống phun nước (water quench)

-

Sau đó máy kéo (puller) sẽ kéo profile đi xa để tránh cong vênh

Air quench → bề mặt đẹp hơn, dùng cho 6063

Water quench → làm nguội nhanh hơn, dùng cho hợp kim cứng 6061

6. Căng – Nắn (Stretching) để loại bỏ biến dạng

Khi thanh nhôm đã đủ nguội, chúng được đưa vào máy căng – nắn.

Mục đích:

✔ Loại bỏ cong, xoắn

✔ Ổn định kích thước

✔ Giảm ứng suất trong sản phẩm

Thông thường nhôm được kéo căng 0.5–2% chiều dài.

7. Cắt theo chiều dài tiêu chuẩn

Các thanh nhôm sau khi được nắn thẳng sẽ được cắt thành:

-

6m

-

6.5m

-

5.8m (tùy yêu cầu đặt hàng hoặc tối ưu vận chuyển)

Cưa cắt phải đảm bảo tốc độ quay và chất lượng lưỡi cưa để không tạo vết xước.

8. Ủ hóa già / T6 – tăng cứng cho nhôm

Hầu hết nhôm sau đùn cần trải qua ủ hóa già (Aging) để đạt độ cứng theo tiêu chuẩn:

-

Hợp kim 6063 → T5 hoặc T6

-

Hợp kim 6061 → T6 (cứng hơn, dùng cho công nghiệp nặng)

Lò hóa già thường chạy ở 160–200°C trong 3–6 giờ.

Kết quả:

✔ Nhôm cứng hơn

✔ Giảm biến dạng

✔ Tăng khả năng chịu lực

9. Kiểm tra chất lượng – đánh giá từng chi tiết

Các tiêu chí kiểm tra:

-

Kích thước

-

Độ dày

-

Độ cong vênh

-

Độ thẳng

-

Lỗi bề mặt (vân, sọc, lỗ khí)

-

Màu sắc sau anod / sơn tĩnh điện

Sản phẩm đạt chuẩn sẽ được đóng gói, bọc PE và giao đến khách hàng.

KẾT LUẬN

Quy trình đùn ép nhôm nhìn thì phức tạp nhưng lại rất logic và khoa học.

Chỉ cần sai 1 bước nhỏ như:

-

nhiệt độ billet sai,

-

khuôn không sạch,

-

tốc độ ram không ổn định,

-

làm nguội quá nhanh hoặc quá chậm…

… đều có thể khiến sản phẩm bị lỗi.

Hy vọng bài viết giúp bạn hiểu rõ hơn quy trình kỹ thuật này.

CFF PPI 30 – 40 – 50 – 60: Chọn loại nào cho dây chuyền đúc nhôm của bạn?

Bài viết liên quan