5 Nguyên nhân khiến nhôm vẫn bị rỗ khí dù đã tinh luyện-phân tích ký thuật & cách khắc phục

5 Nguyên nhân khiến nhôm vẫn bị rỗ khí dù đã tinh luyện-phân tích ký thuật & cách khắc phục

Nhôm vẫn bị rỗ khí dù đã tinh luyện? Bài viết phân tích 5 nguyên nhân kỹ thuật thường gặp trong đúc nhôm và cách khắc phục hiệu quả.

1. Rỗ khí trong nhôm là gì?

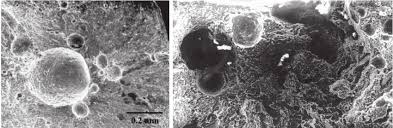

Rỗ khí (porosity) là các lỗ rỗng nhỏ xuất hiện bên trong hoặc trên bề mặt sản phẩm đúc nhôm.

Đây là lỗi phổ biến nhất trong đúc nhôm, ảnh hưởng trực tiếp đến:

-

Cơ tính (độ bền kéo, độ kín)

-

Khả năng gia công

-

Tỷ lệ phế phẩm

Nhiều nhà máy đã tinh luyện nhưng vẫn bị rỗ, nguyên nhân thường không nằm ở việc “có tinh luyện hay không” mà ở “tinh luyện đúng hay sai”.

2. Nguyên nhân 1: Hàm lượng khí H₂ trong nhôm quá cao ngay từ đầu

Phân tích kỹ thuật

-

Nhôm lỏng hòa tan khí hydro (H₂) rất mạnh

-

H₂ sinh ra từ:

-

Nhôm phế ẩm

-

Không khí ẩm

-

Vật tư, dụng cụ chưa sấy khô

-

-

Khi nhôm đông đặc → H₂ thoát ra → tạo rỗ khí

Dấu hiệu nhận biết

-

Rỗ khí phân bố đều trong sản phẩm

-

Rỗ xuất hiện nhiều hơn khi nhiệt độ rót cao

Cách khắc phục

-

Sấy khô nhôm phế trước khi nấu

-

Kiểm soát độ ẩm xưởng

-

Không khuấy trộn nhôm lỏng quá mạnh trước tinh luyện

3. Nguyên nhân 2: Chọn sai hoặc dùng sai chất tinh luyện

Phân tích kỹ thuật

-

Mỗi loại tinh luyện phù hợp mức tạp chất & thể tích lò khác nhau

-

Lỗi thường gặp:

-

Dùng liều quá thấp → khí không thoát hết

-

Dùng liều quá cao → khuấy động nhôm → hút khí ngược

-

Dấu hiệu

-

Lượng xỉ tăng bất thường

-

Nhôm bắn tóe khi tinh luyện

-

Hiệu quả tinh luyện không ổn định giữa các mẻ

Khắc phục

-

Xác định rõ:

-

Dung tích lò

-

Thành phần hợp kim

-

-

Tuân thủ liều lượng & thời gian phản ứng khuyến nghị

4. Nguyên nhân 3: Nhiệt độ tinh luyện không phù hợp

Phân tích kỹ thuật

-

Nhiệt độ quá cao:

-

Nhôm hút khí nhanh hơn

-

Phản ứng tinh luyện khó kiểm soát

-

-

Nhiệt độ quá thấp:

-

Chất tinh luyện không phản ứng hết

-

Khí không kịp thoát

-

Khoảng nhiệt độ khuyến nghị

-

Thông thường: 700 – 740°C (tùy hợp kim)

-

Không tinh luyện khi nhôm chưa ổn định nhiệt

5. Nguyên nhân 4: Không lọc nhôm sau tinh luyện

Phân tích kỹ thuật

Tinh luyện không loại bỏ hoàn toàn:

-

Oxit nhôm

-

Tạp chất phi kim

-

Hạt tinh thể lớn

Nếu không dùng Ceramic Filter Plate (CFF):

-

Tạp chất vẫn theo dòng nhôm đi vào khuôn

-

Tạo tâm sinh rỗ khí và nứt vi mô

Khuyến nghị

-

Kết hợp:

-

Tinh luyện + lọc nhôm

-

-

Chọn PPI phù hợp:

-

PPI 30–40: đúc thông thường

-

PPI 50–60: yêu cầu bề mặt & cơ tính cao

-

6. Nguyên nhân 5: Quy trình sau tinh luyện làm “hỏng” kết quả

Các lỗi thường gặp

-

Khuấy nhôm lại sau tinh luyện

-

Thời gian chờ rót quá lâu

-

Không dùng covering agent bảo vệ bề mặt

Hệ quả

-

Nhôm hút khí trở lại

-

Oxy hóa bề mặt → tăng rỗ khí

7. Kết luận kỹ thuật

.jpg?1767749484001)

Tinh luyện không phải là thao tác đơn lẻ, mà là một chuỗi kỹ thuật liên hoàn:

Nấu nhôm → kiểm soát ẩm → tinh luyện đúng → lọc nhôm → bảo vệ bề mặt → rót

Chỉ cần sai 1 khâu, rỗ khí vẫn xuất hiện dù đã tinh luyện.

QUY TRÌNH ĐÙN ÉP NHÔM TỪ A → Z: GIẢI THÍCH DỄ HIỂU

Bài viết liên quan

.jpg)