TẠI SAO CẦN XỬ LÝ XỈ NHÔM THƯỜNG XUYÊN? 5 HẬU QUẢ NGHIÊM TRỌNG NẾU BỎ QUA

Giới thiệu – Vì sao “xỉ nhôm” luôn là nỗi đau của các xưởng luyện nhôm?

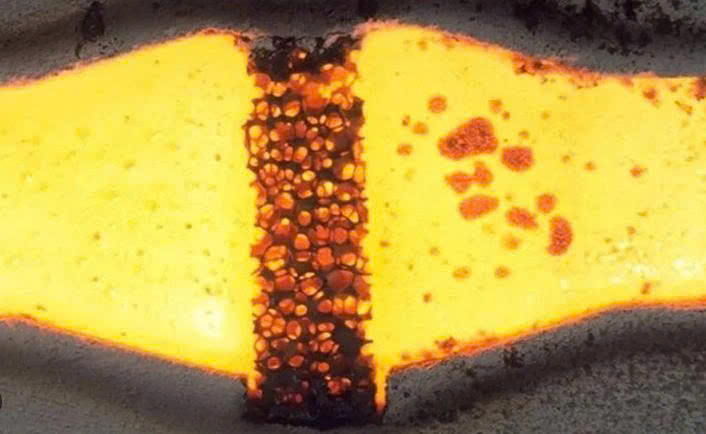

Trong mỗi mẻ nấu, dù bạn có dùng lò mới, nguyên liệu sạch hay kỹ thuật tốt đến đâu, xỉ nhôm (aluminum dross) vẫn luôn xuất hiện.

Nó hình thành do phản ứng tự nhiên giữa nhôm nóng chảy và oxy trong không khí. Đây là điều không thể tránh khỏi.

Nhưng điều mọi nhà máy có thể kiểm soát chính là:

✔ Xỉ dày hay mỏng

✔ Xỉ thô hay mịn

✔ Xỉ chứa nhiều nhôm hay ít nhôm

✔ Xỉ gây ảnh hưởng nặng hay nhẹ đến sản xuất

Và ở đây, việc xử lý xỉ đúng cách và đúng thời điểm đóng vai trò quyết định.

1. Xỉ nhôm gây thất thoát kim loại – Hao hụt sản lượng (chi phí đội lên rất nhanh)

Khi xỉ nằm quá lâu trên bề mặt, nhôm kim loại bị “mắc kẹt” bên trong lớp xỉ. Nhiều nhà máy đo được:

-

Hao hụt tăng thêm 3–8% tùy loại lò

-

Mỗi tấn nhôm có thể thất thoát từ 30–80 kg chỉ vì không xử lý xỉ

-

Chi phí sản xuất đội lên hàng chục triệu mỗi tháng

Đây là mức thất thoát âm thầm nhưng rất đáng sợ vì không nhìn thấy ngay bằng mắt thường.

Ví dụ thực tế:

Một xưởng tại Bắc Ninh mỗi ngày nấu 6 mẻ. Sau khi tối ưu bước xử lý xỉ, lượng nhôm thu hồi tăng thêm 42–58 kg/mẻ, tương đương 250–300 kg/ngày → tiết kiệm hơn 5–7 triệu/ngày.

2. Xỉ nhôm làm giảm độ tinh khiết của nhôm lỏng – Sản phẩm lỗi tăng gấp đôi

Nếu xỉ không được vớt đúng lúc, đặc biệt vào giai đoạn khuấy hoặc bổ sung hợp kim, phần oxit có thể bị kéo xuống đáy lò hoặc cuốn vào dòng chảy nhôm.

Hậu quả:

-

Xuất hiện oxide inclusion (tạp oxit lẫn trong nhôm)

-

Phôi billet bị rỗ, sọc, đốm đen

-

Tỷ lệ phế phẩm tăng mạnh

-

Khi ép đùn, billet không đều, sinh ra đường vân đen

-

Khi đúc, bề mặt sản phẩm sần sùi, mất thẩm mỹ

Độ tinh khiết của nhôm quyết định chất lượng sản phẩm đầu ra — vì vậy xử lý xỉ cũng chính là xử lý chất lượng.

3. Xỉ gây tắc Ceramic Foam Filter – Làm giảm 50% hiệu quả lọc

CFF (Ceramic Foam Filter) được thiết kế để lọc tạp chất trước khi rót. Nhưng nếu xỉ quá nhiều:

-

Lỗ lọc bị bịt kín

-

Thời gian rót kéo dài hơn

-

Nhôm chảy không ổn định, có lúc mạnh – lúc yếu

-

Bộ lọc bị chai nhanh → tăng chi phí thay thế

-

Tạp oxit nhỏ vẫn lọt qua, gây lỗi sản phẩm

Một nhà máy thay CFF từ loại 30 PPI lên 60 PPI nhưng không cải thiện chất lượng, cuối cùng phát hiện nguyên nhân gốc rễ đơn giản: không xử lý xỉ trước khi lọc.

4. Xỉ nhôm làm tăng tiêu hao năng lượng – Giảm tuổi thọ gạch chịu lửa

Nhiều người không biết rằng: xỉ nhôm là một lớp cách nhiệt rất dày.

Khi để xỉ bám quá nhiều trên thành hoặc đáy lò:

Hiệu quả truyền nhiệt giảm → tiêu hao gas/điện tăng 10–20%

Lò phải hoạt động lâu hơn, nóng hơn để nhôm tan chảy hoàn toàn.

Oxit trong xỉ ăn mòn gạch chịu lửa

-

Gạch bị mủn

-

Xuất hiện các vết nứt chân chim

-

Tuổi thọ lò giảm đáng kể

-

Chi phí bảo trì tăng mạnh

Việc xử lý xỉ đều đặn giúp thiết bị “thở” tốt hơn, làm việc nhẹ nhàng hơn.

5. Xỉ tích tụ gây mất an toàn – Nguy cơ cháy nổ tiềm ẩn

Đây là phần mà nhiều kỹ thuật viên ít để ý nhưng thực tế rất nguy hiểm.

Xỉ nhôm có thể gây sự cố khi:

❗ Xỉ tiếp xúc với nước → bùng nổ

Chỉ cần một ít ẩm trong xỉ, phản ứng với nhôm nóng sẽ tạo ra khí hydro → gây nổ.

❗ Khi múc xỉ, oxit văng vào người

Đặc biệt khi dùng gàu hoặc thanh xoay không đúng chuẩn.

❗ Khói bụi độc hại

Xỉ chứa halide, fluoride, muối trợ dung → gây mùi khó chịu, ảnh hưởng sức khỏe công nhân.

❗ Áp suất trong lò tăng, gây sự cố thiết bị

6. Nên xử lý xỉ ở thời điểm nào là tối ưu nhất?

Dưới đây là quy tắc vàng được các nhà máy lớn áp dụng:

| Thời điểm | Tại sao nên làm? |

|---|---|

| Sau khi nhôm tan hoàn toàn | Xỉ đã nổi, dễ gom lại thành mảng lớn |

| Trước khi cho hợp kim (Mg/Si/Cu) | Tránh oxit cuốn theo khi khuấy hợp kim |

| Trước khi lọc qua CFF | Tối ưu hiệu suất lọc |

| Khi lớp xỉ dày >10–15 mm | Tránh mất nhiệt, giảm hao hụt |

7. Giải pháp giúp xử lý xỉ nhôm nhanh – sạch – tiết kiệm

Sử dụng chất tách xỉ (Slag remover / Drossing flux)

Chất tách xỉ giúp gom xỉ thành mảng to, giảm oxit lẫn trong nhôm và tăng lượng nhôm thu hồi.

Dùng chất tinh luyện (Refining flux)

Giảm khí, giảm tạp oxit, cải thiện độ tinh khiết.

Sử dụng bộ dụng cụ múc xỉ đúng chuẩn

-

Chảo thép chịu nhiệt

-

Cây gạt xỉ có cán dài

-

Muỗng có rãnh thoát nhôm

Đào tạo công nhân thao tác đúng kỹ thuật

Nhiều nhà máy áp dụng đúng cách → tỷ lệ xỉ giảm 20–30%.

Kết luận – Xử lý xỉ nhôm là cách đơn giản nhất để giảm chi phí và tăng chất lượng

Việc xử lý xỉ nhôm không chỉ là thao tác vận hành mà còn là một phần của chiến lược tối ưu chi phí:

-

Tiết kiệm nhôm

-

Sản phẩm đẹp và đạt chuẩn hơn

-

Bảo vệ thiết bị

-

Giảm rủi ro an toàn

-

Tối ưu thời gian và năng lượng

Chỉ cần thực hiện đúng và đều đặn, nhà máy có thể tiết kiệm hàng trăm chục triệu mỗi tháng, chưa kể giảm phế phẩm và sự cố.

5 lỗi thường gặp khi dùng chất tách xỉ trong luyện nhôm và cách khắc phục

Bài viết liên quan